工場設備を考える

そもそも工場規模は生産量に応じて設計される。例えばクルマであれば、年間で20万台生産しよう。なら、規模としては東京ドーム3個分ねといった具合。けど、計画が狂えば大赤字となり、おおきな負担になる。

設備投資の難しさはここにある。小規模で大量生産ができれば言うことなしなんだけど・・・。

工場凍結解禁のトヨタ

リーマンショック後、工場建設を凍結していたトヨタ。が、2015年になって相次いで新工場建設を発表。営業利益1兆円だから、そりゃそうだろうと思いきや、かなり前から粛々と建設に向けての準備を進めていた模様。

それも従来の工場建設よりも4割安いというのだから、さすがトヨタといった感じ。

新工法でコスト削減

工場ラインにはプレス、成型、溶接、塗装など様々な工程があるけれど、その工程一つ一つを見直して、投資額を抑えた模様。従来の工法に固執せず、新しい仕組みを導入。カイゼンがこの工場建設にも垣間見られる。

急にクルマが売れなくっても大丈夫

需要変動の激しいクルマ業界において、工場は時として負の資産として重くのしかかる。そこで柔軟に需要変動にも対応しているのが新工場。

例えば、プレス工法においては、まとめてプレスが一般的なところ、新工場では1枚ずつから対応できるという仕組み。なので大幅に販売が落ち込んでも対応できてしまう

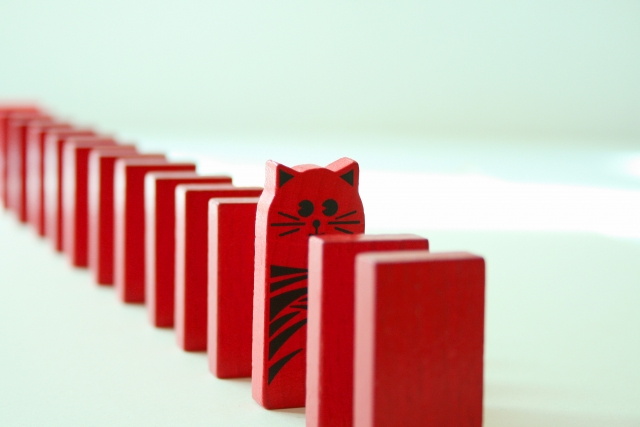

最小ロットの呪縛から解き放たれる

モノづくりでやっかいなのが最小ロット。ロットが多ければ単価ベースでは安いけど、少ロットになると目の玉が飛び出す位、金額が跳ね上がる。けど、今回のトヨタの事例のように工法を改善すれば、少ロットでも金額を抑えることができる。

そうゆう意味では、まだだまだカイゼンの余地はあるんだと実感